Serasol EL 92

Serasol EL 92

Emulsionante siliconico dal tocco setoso

LCM Trading

Serasol EL 92, prodotto da KCC Beauty e distribuito in Italia da LCM Trading, è una miscela costituita da dimethicone lineare e da un elastomero siliconico che costituisce la sostanza attiva emulsionante e che rappresenta il 30% in peso del prodotto.

Per il suo tocco setoso è particolarmente indicato nelle preparazioni da make up. Ha alta compatibilità con differenti tipi di oli e ha dimostrato un ottimo potere emulsionante.

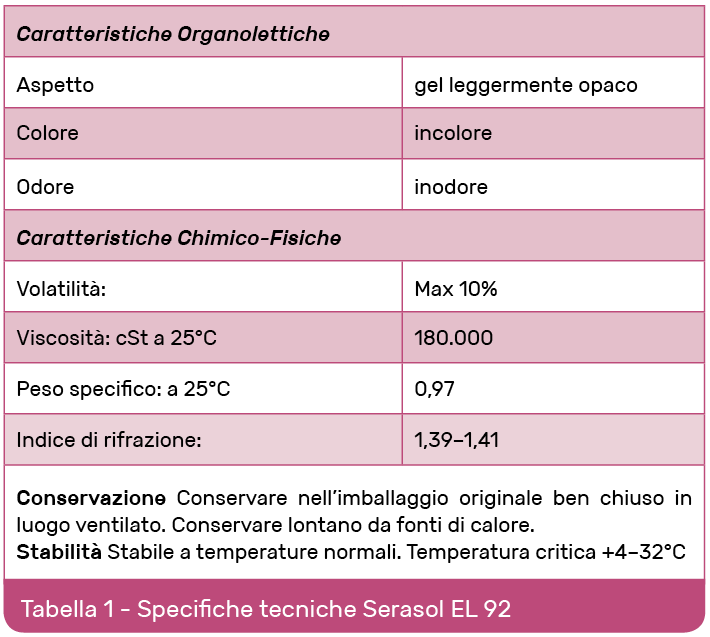

Composizione e Caratteristiche tecniche

Serasol EL 92 (INCI: Dimethicone, Dimethicone PEG10/15-crosspolymer CAS: 63148-62-9, 374928-42-4) si presenta come gel fluido incolore ed inodore. In Tabella 1 sono riportate le caratteristiche della materia prima.

Efficacia

Compatibilità con oli ed emulsionamento di miscele ternarie

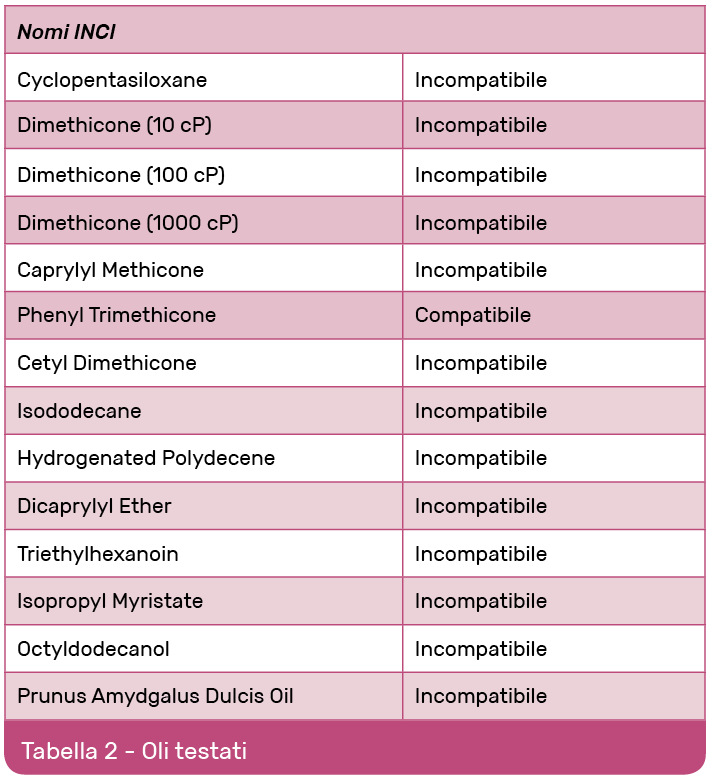

La verifica della compatibilità tra olio e Serasol EL 92 è stata eseguita preparando miscele della materia prima (5%) e di singoli oli (30%).

L’emulsionante ed ogni olio sono stati miscelati a temperatura ambiente, mediante agitazione con agitatore magnetico. Sono stati testati 14 diversi oli, sia siliconici che non siliconici.

Delle miscele preparate si è verificato l’aspetto al tempo 0 e dopo 24 ore dalla preparazione. Le miscele omogenee dopo 24 ore dalla preparazione sono state conservate a temperatura ambiente e tenute sotto controllo per un mese per verificarne la stabilità (Tab.2).

Ad eccezione di fenil trimeticone non si è osservata alcuna compatibilità con gli oli sperimentati. In tutti i casi si osserva la deposizione dell’emulsionante sul fondo, che nel caso dell’olio vegetale appare particolarmente opaco e flocculato.

L’incompatibilità con oli non siliconici è dovuta alla grande differenza strutturale tra le sostanze, mentre quella con gli oli siliconici è probabilmente causata dalla presenza delle catene polietilenglicoliche dell’emulsionante.

L’incompatibilità con un olio non è necessariamente predittiva dell’incapacità del suo emulsionamento, ma fornisce un’indicazione sull’affinità chimica fra olio ed emulsionante. Il ciclopentasilossano si è dimostrato infatti un olio molto compatibile con l’emulsionante al momento della preparazione delle emulsioni. I sistemi inizialmente stabili conservano l’aspetto anche a distanza di un mese.

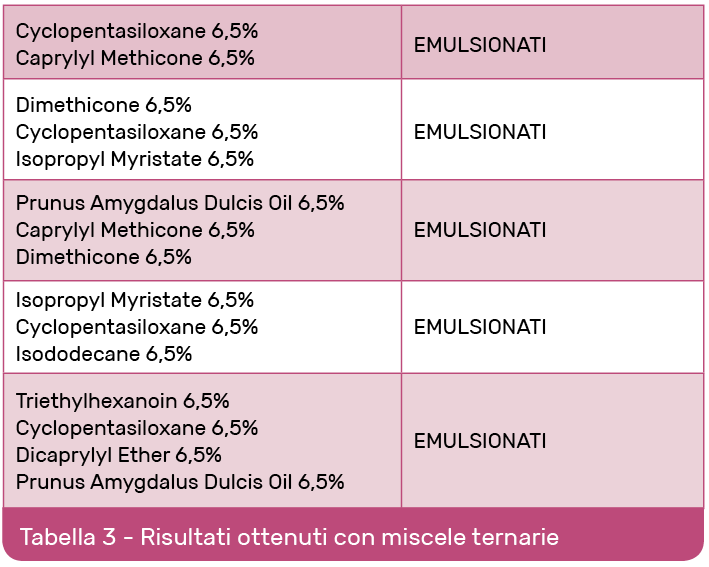

Nella pratica formulativa vengono però molto raramente preparate emulsioni a base di un solo olio. Una prova importante consiste nell’emulsionare differenti combinazioni di oli. La quantità di emulsionante utilizzata è pari al 10% ed è stato impiegato sodio cloruro all’1%. In Tabella 3 sono riportati i risultati relativi.

Tutte le emulsioni risultano stabili dopo 1 mese di conservazione in stufa a 42,5°C. È possibile, in seguito alla valutazione dei prodotti, affermare che è più facile l’emulsionamento delle miscele, rispetto a quello degli oli singoli.

Anche l’olio di mandorle dolci, una volta miscelato con altri oli, è stato reso compatibile con l’emulsionante.

Prove di emulsionamento

Sono state eseguite prove di emulsionamento al fine di evidenziare le caratteristiche funzionali di Serasol EL 92. Le prove svolte sono state: 1) emulsionamento di singoli oli a concentrazioni variabili di emulsionante, 2) emulsionamento di un singolo olio in diverse concentrazioni, 3) valutazione dell’effetto degli stabilizzanti, 4) emulsionamento di miscele ternarie differenti, 5) emulsionamento di miscela ternaria in diverse concentrazioni.

Correlazione RPM – Viscosità – Droplet size

Le emulsioni sono state preparate a freddo (eccetto i casi in cui veniva disciolto a caldo lo stabilizzante) mediante ausilio di omogeneizzatore Silverson, incorporando la fase acquosa in quella oleosa, precedentemente miscelata. I prodotti ottenuti sono stati valutati visivamente considerando colore, aspetto superficiale, omogeneità, viscosità. Sono stati poi conservati a temperatura ambiente, a 4 e a 42,5°C per verificarne la stabilità. Per l’analisi del droplet size è stato impiegato il microscopio ottico Optika B-600, Optika.

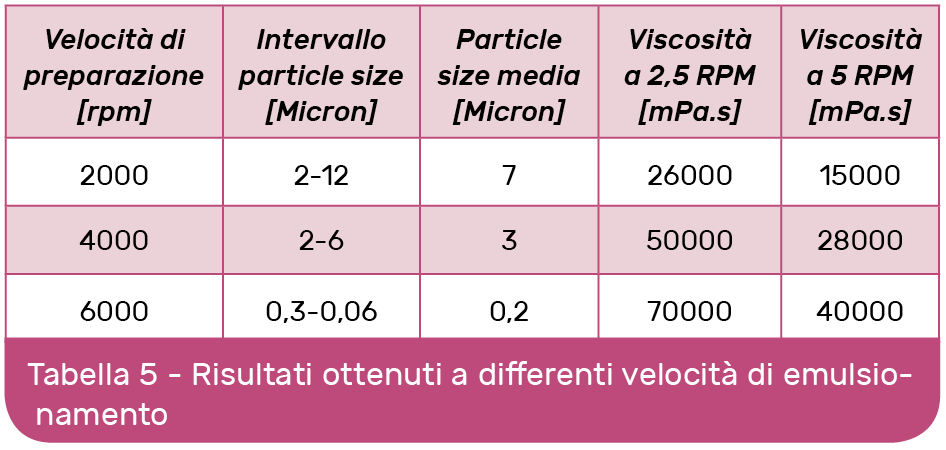

Durante lo svolgimento delle prove si è osservato che, nella preparazione delle emulsioni, la velocità di omogeneizzazione influiva evidentemente sulla viscosità del prodotto.

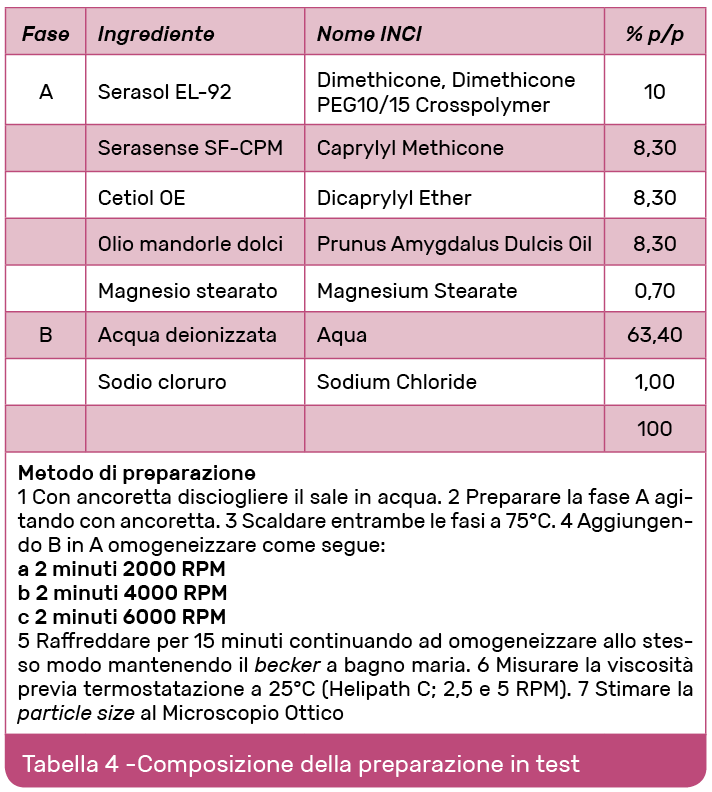

Al fine di approfondire questo aspetto, sono stati allestiti 3 sistemi di uguale formula ma preparati in maniera differente (Tab.4).

I risultati delle prove sono riassunti in Tabella 5.

Grazie a questa prova è possibile affermare che sussiste una significativa relazione fra RPM e viscosità: triplicando la velocità di omogeneizzazione (da 2000 a 6000 RPM) la viscosità del prodotto aumenta del 169%.

Aumentando la velocità di omogeneizzazione la particle size viene di molto ridotta, con aumento dell’ingombro sterico e della viscosità. Per questo motivo in fase di produzione è possibile intervenire sulla velocità di omogeneizzazione per modificare la viscosità del prodotto.

Naturalmente dovrà essere verificata la stabilità delle dimensioni ottenute.

Sicurezza

Dati di sicurezza sono disponibili su richiesta.

Applicazioni e Dosaggio

Serasol EL 92 ha dimostrato di:

– Possedere un’ottima versatilità di utilizzo, in termini di compatibilità con oli.

– Emulsionare quantità elevate di acqua, specie quando si impiega ciclopentasilossano, isododecano o fenil trimeticone.

– Risultare compatibile con stabilizzanti di fase interna quali Nomcort HK-G (INCI: Glyceryl Behenate/Eicosadioate) o Nomcort SG (GlycerylTribehenate/Isostearate/Eicosadioate), efficaci nel migliorarne le performance in sistemi scarsamente stabili.

– Poter essere impiegato a freddo.

Inoltre:

Le miscele di oli sono più facilmente emulsionabili rispetto a sistemi monocomponenti.

La fase grassa può comprendere oli di natura non siliconica, anche vegetali.

La quantità di emulsionante impiegato nella preparazione di emulsioni può essere compresa nel range del 10-15% (pari al 3% e rispettivamente 4,5% di sostanza attiva).

Al momento della formulazione può essere consigliabile, al fine di minimizzare la quantità di emulsionante, valutare l’impiego di stabilizzanti.

La quantità di fase interna da emulsionare è determinante nel definire la % di emulsionante; è possibile basarsi sui risultati fin qui ottenuti per un’indicazione generale delle percentuali di utilizzo.

Nelle prove di emulsionamento con miscele di oli è emerso che per una quantità di fase esterna pari al 20% è possibile utilizzare il 10-15% di emulsionante ed ottenere dei prodotti stabili.

Aumentando la quantità di fase esterna sarà possibile ridurre ulteriormente la % di emulsionante, considerando che si osserverà di conseguenza una riduzione della viscosità dell’emulsione.

Determinante per la viscosità sono soprattutto la percentuale di fase interna, il tipo di olio e la velocità di omogeneizzazione durante la fase di preparazione.

Dal punto di vista sensoriale inoltre, l’emulsionante possiede un eccellente tocco sulla pelle, che trasferisce all’emulsione realizzata.

Quando utilizzato con ciclopentasilossano si ottengono emulsioni molto lucide e dall’aspetto gel-like.

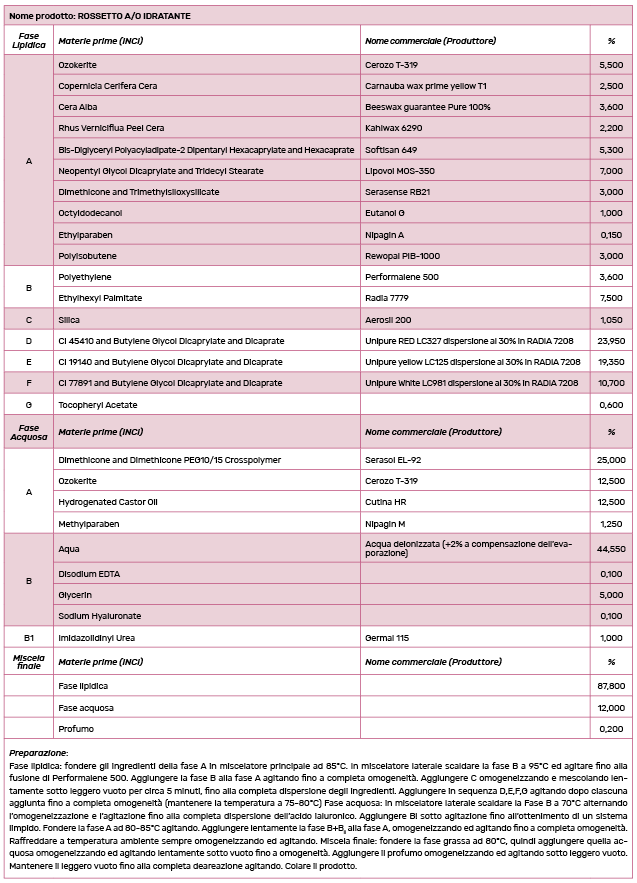

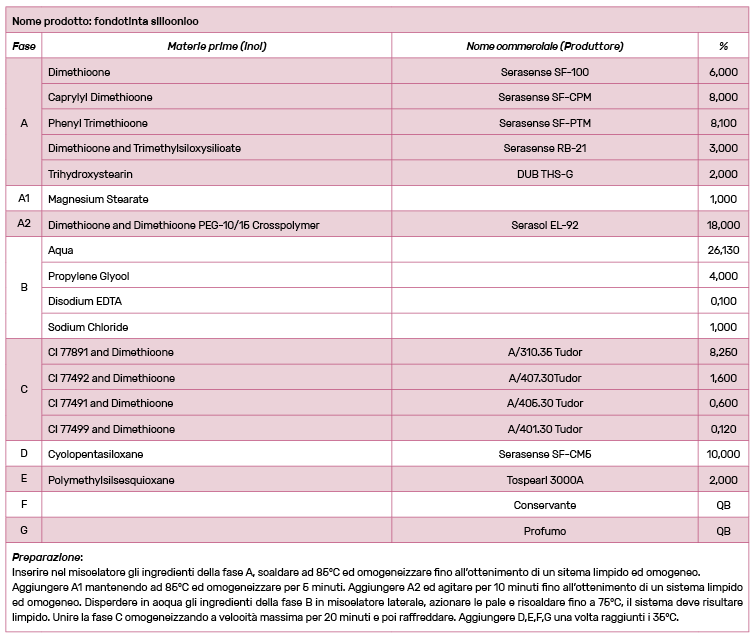

Di seguito sono riportate due formulazioni ottenute utilizzando l’emulsionante.